模具设计要点及常见的问题

发布时间:

2025-07-09

在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯滑块机构和消除分型线对外观的影响。

一、开模方向和分型线

在开始设计时首先要确定其开模方向和分型线,以保证尽可能减少抽芯滑块机构和消除分型线对外观的影响。

1.开模方向确定后,产品的加强筋、卡扣、凸起等结构尽可能设计成与开模方向一致,以避免抽芯减少拼缝线,延长模具寿命;

2.开模方向确定后,可以选择适当的分型线,避免开模方向存在倒扣,以改善外观及性能。

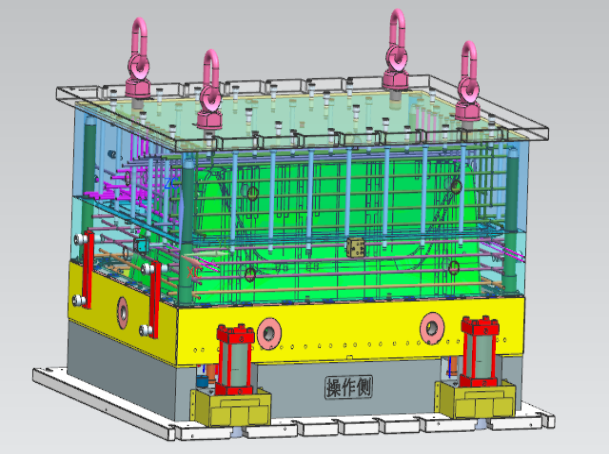

图1-- 华诚模具案例

二、脱模斜度

1.适当的脱模斜度可避免产品拉毛(拉花)、顶伤(顶白/顶变形/顶破)等问题。光滑表面的脱模斜度应≥0.5度,细皮纹(砂面)表面>1度,粗皮纹表面>1.5度。

2.深腔结构产品设计时外表面斜度尽量要求大于内表面斜度,以保证模具型芯不偏位,得到均匀的产品壁厚,并保证产品开口部位的材料强度。

三、产品壁厚

1.各种材料均有一定的壁厚范围,一般0.5~4mm,当壁厚超过4mm时,将引起冷却时间过长,产生缩印等问题,应考虑改变产品结构。

2.壁厚不均会引起表面缩水、气孔和熔接痕。

四、加强筋

加强筋的合理应用,可增加产品刚性,减少变形;加强筋的厚度必须≤(0.5~0.7)T产品壁厚,否则引起表面缩水;加强筋的单面斜度应>1.5°,以避免顶伤。

五、圆角

1.圆角太小可能引起产品/模具型腔应力集中,导致产品/模具型腔开裂。

2.设置合理的圆角不仅可以避免应力集中问题,还可以改善模具的加工工艺,如型腔可直接用R刀铣加工,而避免低效率的电加工。

3.不同的圆角可能会引起分型线的移动,应结合实际情况选择不同的圆角或清角。

六、孔的设计

1.孔的形状应尽量简单,一般取圆形,轴向和开模方向一致,可以避免抽芯。

2.当孔的长径比>2时,应设置脱模斜度。此时孔的直径应按小径尺寸(最大实体尺寸)计算。一般盲孔的长径比<4,可防孔针冲弯。一般孔与产品边缘的距离>孔径尺寸。

七、抽芯及滑块机构

1.设计产品时,如无特殊要求,尽量避免抽芯结构。如孔轴向和筋的方向改为开模方向,利用型腔型芯碰穿等方法。

2.当按照开模方向不能顺利脱模时,应设计抽芯滑块机构。抽芯机构滑块能成型复杂产品结构,但易引起产品拼缝线、缩水等缺陷,并增加模具成本缩短模具寿命。

八、一体铰链

1.利用PP料的韧性,可将铰链设计成和产品一体。

2.作为铰链的薄膜尺寸应<0.5mm,且保持均匀,

3.一体铰链时,浇口只能设计在铰链的某一侧。

九、嵌件

1.在产品中镶入嵌件可增加局部强度、硬度、尺寸精度和设置小螺纹孔(轴),满足各种特殊需求。同时会增加产品成本。

2.嵌件一般为铜,也可以是其它金属或塑料件。

3.嵌件在嵌入塑料中的部分应设计止转和防拔出结构。如:滚花、孔、折弯、压扁、轴肩等。

4.嵌件周围塑料应适当加厚,以防止塑件应力开裂。

5.设计嵌件时,应充分考虑其在模具中的定位方式(孔、销、磁性)。

十、标识

产品标识一般设置在产品内表面较平坦处,并采用凸起形式,选择法向与开模方向尺可能一致的面处设置标识,可以避免拉伤。

十一、精度

由于收缩率的不均匀性和不确定性,塑件精度明显低于金属件,不能简单地套用机械零件的尺寸公差应按标准选择适当的公差要求。设计者可根据标准规定确定制件的尺寸公差,并采用适当的计算和设计方法来确保模具精度。同时要根据工厂综合实力,同行的产品的设计精度来确定适合的设计公差精度。

十二、变形

提高产品结构的刚性,减少变形。尽量避免平板结构,合理设置翻边,凹凸结构。设置合理的加强筋。

十三、扣位

1.将扣位装置设计成多个扣位同时共用,使整体的装置不会因为个别扣位的损坏而不能运作,从而增加其使用寿命,再是多考滤加圆角,增加强度。

2.是扣位相关尺寸的公差要求十分严谨,倒扣位置过多容易形成扣位损坏;相反,倒扣位置过少则装配位置难於控制或组合部份出现过松的现象。解决办法是要预留改模容易加胶的方式来实现。

十四、焊接(热板焊、超声波焊、振动焊)

1.采用焊接,可提高联接强度。

2.采用焊接,可简化产品设计。

十五、合理考虑工艺和产品性能之间的矛盾

1.设计产品时必须综合考虑产品外观、性能和工艺之间的矛盾。有时牺牲部分工艺性,可得到很好的外观或性能。

2.结构设计实在无法避免缺陷时,尽可能让缺陷发生在产品的隐蔽部位。

十六、螺丝柱孔径与自攻螺丝直径的关系

自攻螺丝--螺丝柱孔径

M2--1.7mm、 M2.3--2.0mm、 M2.6--2.2mm、 M3--2.5mm

十七、BOSS的设计原则

1.支柱尽量不要单独使用,应尽量连接至外壁或与加强筋一同使用,目的是加强支柱的强度及使胶料流动更顺畅。

2.支柱高度一般是不会超过支柱直径的两倍半。因过高的支柱会导致塑胶部件成型时困气(長度太長時會引起氣孔﹐燒焦﹐充填不足等)。

3.支柱高度若超过支柱直径的两倍半,尤其是远离外壁的支柱,加强支柱的强度的方法是使用加强筋

4.BOSS的形狀以圓形為主﹐其它形狀則加工不易

5.BOSS的位置不能太接近轉角或外側壁,应与产品外壁保持一段距离。

6.BOSS周圍可用除去部分肉厚(即开火山口)來防收縮下陷。

7.BOSS的拨模角度:通常外取0.5°,内取0.5°或1。

十八、分型面选择的几个原则:

1.保证产品能从模具中拿出,分模面位置应选择在产品脱模方向最大的投影边影位置。

2.对于外观件,模具分型不能影响外观,需保证外观质量和精度。

3.保证开模后产品能留在后模,有利于脱模,和侧向抽芯。

4.保证产品的质量和成型时零件的强度,刚性。

5.考虑模具的锁模力,将产品投影面积大的方向,放在前、后模的合模方向上。

十九、解释几个本文中出现的模具词语

1.倒扣是指模具上对产品脱模造成阻挡的部份,使得产品不能顺利的拿出。

2.分型线由于构成模腔的几个零件相拼合,其拼合处在产品上形成的线条。

3.分型面构成模腔的几个零件拼合处的相互接触面。

4.胶位面在模具上,产品跟模具的接触面统称为胶位面

5.脱模产品从模具中顺利拿出的这一动作

6.脱模方向使产品能从模具中顺利拿出的方向。

7.外观面产品的外表面,装配好之后能直接看到的面。

8.锁模力注塑机对模具施加的对抗注塑压力的力。

二十、模具设计中的常见问题

1.模具结构设计:模具结构设计是模具设计的基本环节。合理的模具结构能够提高生产效率和产品质量。常见的模具结构问题包括模具尺寸偏差太大、过于复杂的零件结构以及模具材料选择不合理等。

2.模具材料选择:模具材料的选择直接影响模具的质量和使用寿命。常见的模具材料包括钢材、铝合金和塑料等。在选择材料时,需要考虑模具的工作环境、工作温度和使用寿命等因素。

3.模具加工工艺:模具加工工艺对于模具的质量和精度有着重要的影响。常见的模具加工工艺问题包括工艺路线不合理、工艺参数设置不准确以及加工精度不达标等。

4.模具维护与保养:模具的维护与保养是保证模具使用寿命的重要环节。定期维护和保养模具,包括清洁模具、润滑模具和磨损部件的更换等,可以延长模具的使用寿命。

免责声明:仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。若涉及文章版权或对内容有疑议,请第一时间联系我们。我们将及时进行处理。

相关新闻