“预浸料”——航空航天、新能源汽车的“材料骨架”

发布时间:

2025-09-29

汽车要减重、大飞机要轻量、风电叶片要抗造

汽车要减重、大飞机要轻量、风电叶片要抗造…… 现在不管是高端制造还是新能源领域,都在喊“要新材料”。但你知道吗?那些能扛住高空压力、耐住极端温度的复合材料,背后都离不开一个“关键半成品”——预浸料。

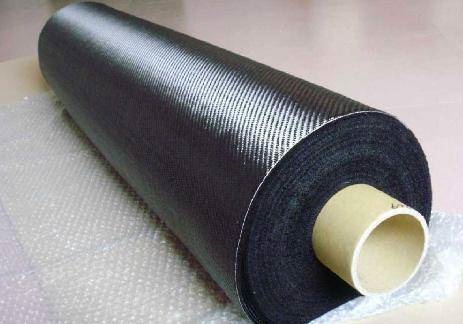

说它是“半成品”,因为它不是直接用的,而是用树脂浸过纤维(比如碳纤维、玻璃纤维)做成的“组合体”,就像给纤维裹上一层“功能外衣”,之后再加工成各种构件。今天就跟大家好好聊聊,这个藏在复合材料背后的“隐形功臣”。

先搞懂:预浸料到底是什么?分哪几类?

简单说,预浸料就是“纤维 + 树脂”的结合体—— 在严格控制的条件下,让连续纤维(比如碳纤维、芳纶)或者织物,均匀 “喝饱”树脂,做成的一卷卷、一张张的材料,后续不管是做飞机部件还是汽车框架,都得从它开始。

它的分类看着多,其实按“成分”和“形态”分,很快就能理清:

1、按树脂分

比如环氧预浸料、聚酰胺预浸料、酚醛预浸料……这些树脂就像“胶水+功能剂”,决定了最终材料的耐温、抗腐性能。

2、按增强纤维分

最常见的是碳纤维预浸料(轻又强)、玻璃纤维预浸料(性价比高),还有芳纶预浸料(抗冲击)、玄武岩纤维预浸料(耐高低温);

3、按纤维形态分

有的是单向纤维(纤维朝一个方向,受力更强),有的是织物预浸料(像布一样,适合复杂形状),还有短切纤维预浸料(适合做小零件)。

不管怎么分,核心都是“纤维负责扛力,树脂负责黏合+给功能”,两者搭配好,才能做出靠谱的复合材料。

关键区别:热塑性vs热固性预浸料,到底差在哪?

提到预浸料,绕不开“热塑性”和“热固性”两种,这俩用法差得不少,咱们抓重点说:

1、热塑性预浸料:“常温能存,加热就软”

它用的是热塑性树脂(比如PP、PEEK这些),特点特别明显:

室温下超稳定:不用放冰箱冷藏,也没有“保质期”,拿出来就能用,储存和运输都方便;

加工灵活:加热到一定温度就会变软,能塑形,冷却后又变硬,要是坏了,加热还能修复(当然,高端领域一般不用修复,但这个特性很实用)。现在不少汽车部件、日常用品的复合材料,用的就是它。

2、热固性预浸料:“要经过B阶段,固化后不变形”

它是目前用得更多的类型,尤其是航空航天这种高端领域,核心树脂是环氧树脂,流程会复杂一点:

第一步要到“B阶段”:树脂一开始是液体,浸过纤维后,要先“部分固化”——从液体变成有点黏的固体,但没完全硬透,这就是“B阶段”

第二步要“完全固化”:用的时候,得加热加压,让B阶段的树脂先短暂变回液体(填满纤维间隙),然后彻底交联硬化,变成硬邦邦的构件,之后再加热也不会变软了。虽然储存要注意(有的要冷藏),但固化后性能超稳定,扛高温、抗拉伸,所以飞机机身、导弹部件大多用它。

4种加工工艺:不同预浸料,怎么变成 “成品”?

预浸料只是“半成品”,要变成我们看到的飞机机翼、风电叶片,还得靠4种主流加工工艺,各有各的擅长:

1、热压罐成型:适合做“复杂大件”把预浸料按形状铺在模具上,包上真空袋放进热压罐,一边加热一边加压,让树脂固化。像飞机上型面复杂的构件、大型风电叶片的关键部位,就靠它,出来的零件单面还特别光滑。

2、真空固化炉成型:适合“降成本、做更大件”原理和热压罐差不多,但设备体积更大,能一次放多个中小型零件,或者做比热压罐还大的构件,单个产品的成本能降不少,现在不少高铁部件、大型复合材料结构用这个工艺。

3、高温模压成型:适合“批量做小零件”先把预浸料剪成需要的形状,叠好放进模具里,直接加热加压成型。流程简单,速度快,适合批量生产汽车上的小构件、渔具、赛艇零件这些。

4、感应加热成型:适合“做大型高精度件”和高温模压类似,但热源直接接触模具,升温更快,而且不受模压设备的尺寸限制,能做又大、精度又高的构件,比如大型航天器的外壳、高端汽车的车架。

预浸料的 “用武之地”:从大飞机到氢能汽车,都离不开它

现在预浸料的应用,早就渗透到高端制造的方方面面,尤其是这几个领域,需求涨得特别快:

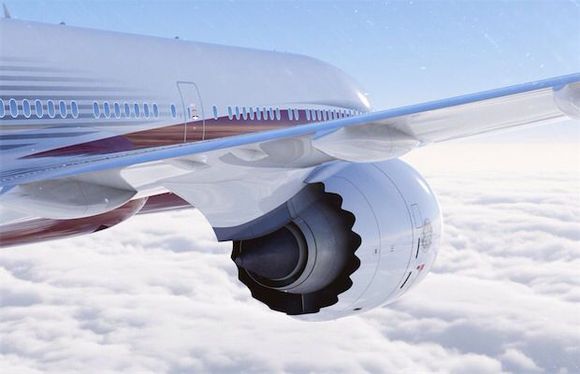

1、航空航天:国产大飞机、新一代飞行器对 “轻量 + 高强” 的需求越来越高,热固性预浸料(尤其是碳纤维环氧预浸料)是核心材料,未来很可能“供不应求”。

2、新能源领域:风电叶片要靠碳纤维预浸料扛住强风,氢能汽车的车载缠绕气瓶、光伏的多晶硅坩埚,也都要用到它,成了带动碳纤维需求的“压舱石”。

3、汽车领域:不管是燃油车还是新能源车,都想减重降耗,碳纤维预浸料做的车身、传动轴又轻又结实,现在国内外车企的高端车型,用得越来越多。

未来趋势:预浸料要往哪走?3 个方向很关键

随着制造越来越高端,预浸料的要求也越来越严,未来主要往这3个方向发展:

1、更环保的“热熔预浸料”:现在主流的“溶液浸渍法”会挥发溶剂,不环保,而且树脂含量不好控制。未来会更多用“热熔胶膜法”——先把树脂做成胶膜,再和纤维复合,没溶剂污染,树脂含量还精准,更符合绿色制造的需求。

2、“室温长储存”:成刚需现在不少热固性预浸料要冷藏,成本高。未来会研发能在室温下长期储存的树脂体系,不用建冷藏库,也不用改成型设备,能大幅降低成本。

3、性能要“更上一层楼”:飞行器要“更轻、更隐身、更耐烧蚀”,电子产品要“高频、高可靠”,这就要求预浸料更耐高温、力学强度更高、介电性能更好——比如覆铜板用的预浸料,得扛住更高温度,信号传输才稳定。

其实说到底,预浸料就像复合材料的“骨架”,骨架够好,才能撑起大飞机的安全、新能源汽车的高效、风电叶片的耐用。现在我国预浸料行业还在成长,随着新材料技术突破,未来不仅能打破国外技术壁垒,还能撑起更多高端制造的“材料底气”。

相关新闻